港大研發「超級鋼」 減省成本兼增加強度

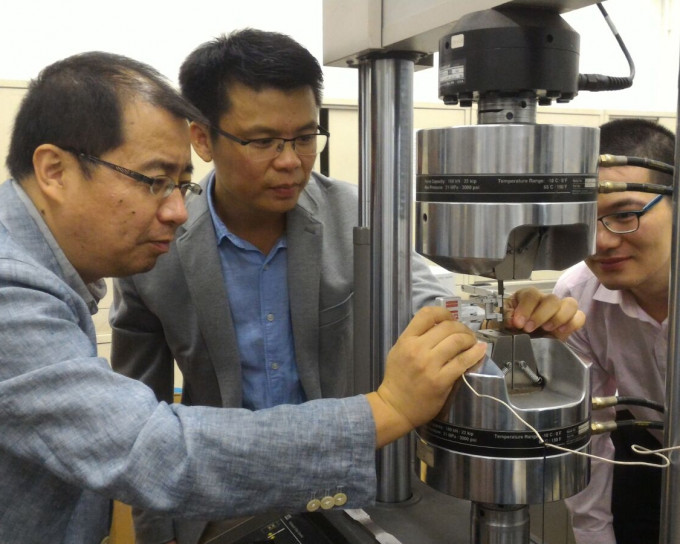

2017-08-25 11:46鋼鐵要達高強度及延展性,從來都難以兩者兼得。香港大學機械工程系最近成功研發一種「超級鋼」,原材料成本是現時航空及國防工業用鋼材約5分之1,力學性能上達到前所未有的2.2GPa屈服強度及16%的均勻延伸率,有望做到大規模生產。 港大機械工程學系副教授黃明欣成立科研團隊,領導京港台年輕科學家,用3年時間成功研發「超級鋼」。而「超級鋼」使用「變形及配分」的製作方法,因而又稱「D&P鋼」。 「超級鋼」合金成本較低,是現時航空及國防工業用鋼材約5分之1,為航空用的馬氏體時效鋼的20%。 另外,「超級鋼」製作方法簡單,使用工業界廣泛使用的加工方法來製造,如熱軋、冷軋、熱處理。科研團隊在位錯機理方面亦有新的科學發現,在位錯密度上升時,同時能增加強度及延展性。 「超級鋼」比現時廣泛應用於汽車工業的DP780和D&P980鋼;應用於航空及國防工業的馬氏體時效鋼,有更高的強度及擁有更好的延展性。「超級鋼」的性能亦優於黃明欣團隊在2015年研發的納米孿晶(NT)鋼。「超級鋼」在力學性能上進入2GPa超高範圍,達到前所未有的2.2GPa屈服強度。以往的鋼鐵只能達到2%至5%均勻延伸率,而「超級鋼」能高達16%。 黃明欣稱,「超級鋼」可用於製作車身,減輕車輛重量,車身愈輕,燃料消耗量亦會隨之減少,達環保效益。他又稱,「超級鋼」製造方法簡單,以一般常規工業製作方法,便可做到,相信不難做到大規模生產。 此突破性研究更於昨日在著名學術期刊《科學》(Science) 上發表,文章題目為《D&P 鋼中高位錯密度引起高延性》。團隊稱現時技術及材料已完備,下一步會接觸生產商,盼盡快可大量生產。

最新回應